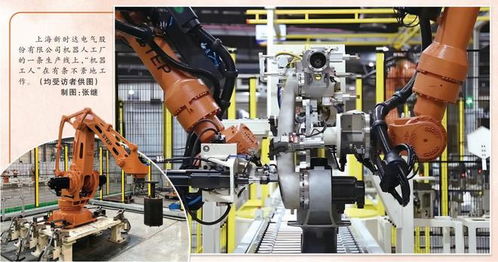

在上海的智能工廠中,一場由機器人主導的“自我復制”革命正在悄然上演。與傳統人工生產線不同,這里激光焊接管道的作業已完全實現自動化——機械臂自主搬運、精準焊接、實時檢測,而這一切的背后,正是由另一批“機器人同事”協作完成核心零部件的生產制造。

這座工廠的“機器人造機器人”模式,突破了傳統制造效率的瓶頸。通過集成視覺識別、數字孿生與自適應算法,生產線能根據訂單需求動態調整機械臂型號與功能,實現“一機多用”。據工程師介紹,采用該模式后,單條產線機器人產能提升近三倍,而物料損耗率下降至傳統模式的五分之一。

更值得關注的是其產生的“智造溢出效應”。工廠將自主開發的激光管焊接參數、故障預測模型等數據,通過工業互聯網平臺向上下游企業開放。一家本地汽車零部件企業應用該數據后,其焊接合格率從92%躍升至98%;另一家醫療器械廠商則借助該平臺的智能調度系統,將交付周期縮短40%。

這種“以智養智”的生態正在上海形成閉環。當機器人不僅能制造產品,更能優化制造機器人的過程,工業4.0的“自進化”特質便真正落地生根。正如車間電子屏上跳動的數據曲線——每一道激光劃過的軌跡,都在為“中國智造”添加新的坐標。